Inscrição realizada com sucesso! :)

Elimine os desperdícios da indústria com a primeira ferramenta Lean da Manufatura Enxuta

Gestão é a palavra-chave para a melhoria contínua dentro de qualquer negócio, independente do porte ou segmento de atuação.

Essa tarefa sempre foi considerada primordial para a tomada de decisões, sendo uma grande aliada no planejamento de processos e no alcance de bons resultados.

Ainda que pareça uma prática corriqueira no setor industrial, por vezes, ela é apontada como complexa e desafiadora.

Em razão disso, as empresas recorrem a diversas ferramentas para facilitar a gestão de suas atividades.

Neste artigo, você conhecerá um sistema que auxilia no gerenciamento de toda a cadeia produtiva, denominado Mapeamento do Fluxo de Valor (MFV).

O Value Stream Mapping (VSM) ou Mapeamento do Fluxo de Valor (MFV) é uma estratégia vinda da filosofia Lean Manufacturing – um dos grandes pilares do Sistema Toyota de Produção, que propõe um sistema produtivo mais eficiente por meio da redução de desperdícios na fábrica.

A ferramenta MFV ajuda a manufatura enxuta a desenvolver um processo eficiente, capaz de produzir apenas o necessário e no momento certo, com o menor lead time, alta qualidade e baixo custo.

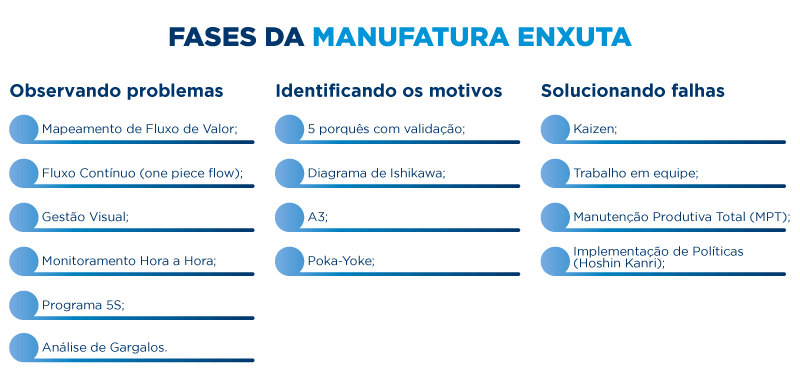

Para isso, a metodologia Lean é bastante ampla e compila ferramentas variadas em todas as fases da produção enxuta. Confira abaixo alguns dos conceitos implementados em cada etapa:

Como é possível perceber, as companhias iniciam a sua jornada em busca da diminuição de desperdícios na produção por meio do MFV.

Ele é o primeiro passo para identificar os principais gargalos encontrados no chão de fábrica e propor melhorias na cadeia de valor.

O Mapeamento do Fluxo de Valor (MFV) permite um olhar sistêmico sob todos os processos, identificando lapsos em tarefas específicas para, posteriormente, aperfeiçoá-las com metodologias da Manufatura Enxuta.

A estratégia analisa, sob o ponto de vista dos clientes, quais processos contribuem ou não para a fabricação do produto.

Em suma, o diagrama tem a capacidade de classificar as atividades que mais agregam valor – visualizando o fluxo real de informações, recursos e materiais – reconhecendo desperdícios e falhas recorrentes nas tarefas.

A realização de um MFV é muito interessante para o aumento da vantagem competitiva da organização, proporcionando melhoria contínua em todos os processos e crescimento significativo da receita.

O que antes era jogado fora, agora pode servir como investimento para outras áreas.

Por meio das informações levantadas, é possível realizar o mapeamento do estado futuro e ideal, em comparação com a situação atual em que se encontra a organização.

A ferramenta auxilia na visualização de projeções reais, identificando o cenário ideal para o crescimento dos lucros e a diminuição de desperdícios.

Até agora, você pôde observar que o Mapeamento do Fluxo de Valor é a base do Lean Manufacturing e facilita a visualização da eficiência individual e sistêmica dos processos.

Veja agora alguns benefícios que a sua indústria pode ter com a implementação desse sistema:

• Mais facilidade na tomada de decisões;

• Contribui para a mudança de mindset;

• Apresenta a real capacidade produtiva;

• Maior previsibilidade do prazo de entrega dos suprimentos;

• Indica e promove melhorias contínuas para atender a demanda futura;

• Diminui os desperdícios de recursos e tempo pelo método Kaizen;

• Melhora a qualidade dos produtos;

• Otimiza o uso de equipamentos;

• Aumenta os níveis de sustentabilidade;

• Ajuda a entender a ligação entre os fluxos de materiais e informações da fábrica;

• Melhora a integração entre os departamentos com o mesmo objetivo estipulado no Plano de Ação do Mapa do Estado Futuro;

Após conhecer as inúmeras vantagens proporcionadas pela ferramenta, chegou a hora de colocar a “mão na massa” e aprender como elaborar um MFV dentro da sua companhia.

Chegou o tão aguardado momento de criar o MFV do estado atual da sua empresa.

Antes, é importante destacar que o desenvolvimento de diagramas de fluxo de valor deve estar sob o comando de um especialista e envolver colaboradores de todas as áreas, a fim de identificar lacunas em cada setor.

Sabendo da importância dessa ferramenta para as organizações, a TECNICON elaborou um passo a passo para auxiliá-lo nessa jornada.

Tenha em mãos borracha, lápis e uma folha em branco e vamos dar início ao seu mapeamento:

O primeiro passo é verificar quais famílias de produtos serão mapeadas dentro da cadeia de valor.

Elas devem ser classificadas conforme o processo de produção – geralmente os insumos passam por processos semelhantes e utilizam equipamentos em comum para serem fabricados e, com isso, são considerados da mesma família.

A empresa deve dar mais atenção aos setores mais críticos, além de sempre levar em conta o ponto de vista do consumidor.

Para realizar projeções futuras dos processos, primeiramente, a empresa precisa observar qual é a sua situação no presente cenário.

Nesse momento, é interessante reunir os gestores e os principais responsáveis por cada processo para a realização de uma auditoria em cada etapa de produção, identificando os fluxos de materiais e informações que serão compilados a fim de auxiliar no mapeamento.

Alguns dados essenciais para a criação do desenho, são:

• Tempo de ciclo;

• Tempo de trocas;

• Índice de rejeição;

• Estoque;

• Número de colaboradores;

• Turnos trabalhados;

• Taxa de desperdício;

• Tamanho da embalagem;

Após colher todas as informações necessárias, os responsáveis podem iniciar a criação do diagrama. Fase em que se utiliza um conjunto de símbolos padrão para representar o fluxo de materiais (ícones da filosofia Lean).

Por exemplo, no mapa representamos com quadrados as etapas dos processos e com triângulos os estoques, embaixo dessas figuras traçamos uma linha do tempo para registrar o lead time de produção – tempo necessário para uma peça percorrer toda a cadeia produtiva, da matéria-prima à entrega para o cliente.

Vale reforçar que um lead time menor significa menor tempo entre pagar pela matéria-prima e receber do cliente pelo produto final.

Com o mapa atual já estruturado, chegou o momento de identificar as principais fontes de desperdícios e traçar estratégias para eliminá-las.

O objetivo é construir uma cadeia de valor em que todas as etapas estejam articuladas aos clientes por meio de um fluxo puxado – produção que não se utiliza estoques, uma vez que o consumidor é quem determina o início da fabricação.

Antes da criação do mapa da situação futura, a organização deve responder a algumas questões essenciais:

• Quais melhorias serão necessárias?

• Qual é o takt time?

• O que mais está sendo desperdiçado?

• Como eliminar os principais gargalos?

• Em quais etapas se pode utilizar o fluxo contínuo?

• O que realmente está agregando valor?

Saiba qual é a diferença entre Tempo de Ciclo, Lead Time e Takt Time neste artigo.

Com base no mapeamento do fluxo atual, a empresa poderá projetar o seu estado ideal, extinguindo as atividades que não agregam valor e propondo possíveis melhorias àquelas que são indispensáveis para a cadeia produtiva.

Após a criação dos mapas atual e futuro, a organização pode iniciar um plano de ação adotando ferramentas muito utilizadas na Manufatura Enxuta, como o Kaizen.

Antes de iniciar o mapeamento do fluxo, é fundamental designar um profissional responsável pelo processo. Ele deve criar o mapa do estado futuro e coordenar a implantação dos novos fluxos de valor para os demais gestores da fábrica.

Essa pessoa também desempenhará a função de elo entre os diferentes departamentos da fábrica, inclusive com a alta diretoria da empresa.

Estabelecer os líderes que irão atuar durante a realização do projeto é imprescindível para tirar a ideia do papel e transformá-la em realidade no dia a dia da indústria.

Apesar do processo de criação de um Mapeamento do Fluxo de Valor ser bastante extenuante e envolver diversas etapas, o seu retorno final é bastante positivo.

Por meio dessa ferramenta, as companhias conseguem reduzir significativamente os principais problemas envolvendo desperdícios na produção e ainda têm a oportunidade de maximizar a receita.

Além disso, a cultura Lean contribui para uma gestão de processos mais eficientes e uma tomada de decisões cada vez mais assertiva.

Gostou do MFV? Compartilhe nas suas redes sociais e dissemine essa estratégia!

Veja também: [Infográfico] 13 gargalos da produção para você eliminar da sua indústria.